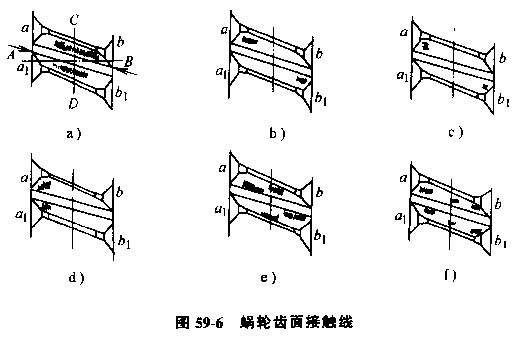

圖59-6a為正常接觸,圖中AB和CD分別表示軸線和中央截麵,兩個箭頭所指處分別表示 ab、a1b1兩齒麵的齧入口,根據運動精度分析,接觸斑點 好分布在中央截麵附近,略偏於齧入口一端,根據潤滑條件分析,接觸斑點略偏於齧出口一端有利於建立油膜。

若裝配中心距大於加工時的中心距,接觸斑點將發生在齧出口,形成如圖59-6b所示的對角接觸,反之,即裝配中心距小於加工中心距,將形成齧入口的對角接觸,若蝸杆軸線從c向B方向傾斜,也會出現齧出口的對角接觸,見圖59-6c。

若蝸杆軸線向A偏移,會早成如圖59-6d所示的單向角接觸,這些狀況均可以按圖59-6a所示的斑點,通過調整可調環節,調整軸承支座,刮研軸瓦,配磨蝸杆齒麵等措施來解決。

圖59-6e所示的接觸斑點關於接觸線分段接觸(大致沿齒高方向),說明蝸輪或蝸杆沿齒高方向的齒形誤差較大。圖59-6f所示的接觸斑點為沿接觸軸線分段接觸,說明蝸杆沿齒長方向,蝸杆沿螺旋線方向的齒形誤差較大。這些狀況往往通過配對研磨或加載跑合來糾正。

為了減少對角接觸,使接觸斑點發生在中央截麵附近,在精滾蝸輪齒麵時,常采用一些工藝措施。例如:

1)改變滾刀參數,即增大節徑,或減小導程,或兩者同時改變。

2)改變滾刀安裝位置,使之不與蝸輪正交,向蝸輪齒螺旋角減小的方向偏轉

3)使滾刀在不同截麵內滾切,即保持中心距不變,先在中央截麵內滾切,然後分別在高於、低於中央截麵的截麵被滾切。

蝸輪齒麵常見的接觸斑點分布見圖59-6.