1.选型要素

1.1 输入功率、输出力矩

输入功率和输出力矩的转换公式如下:

输入功率P(kw)=输出力矩T(N.m)x输出轴转速N2(r/min)/( 9549x效率n )

减速机输入功率为减速机的输入动力容量,输出力矩为减速机许用承载能力,均在产品的各“功率、力矩”表中列出,可供选型时参照选用。

1.2 输入轴转速、输出轴转速

输入轴和输出轴转速的转换公式如下:

输出轴转速N2(r/min)=输入轴转速N,(r/min)/传动比i

当减速机以皮带轮、链轮及联轴器传动时,输入轴转速不宜超过2000(r/min),一般转速范围600-1800(r/min),转速过高易使轴承加重磨擦而缩短寿命。

1.3 效率

效率计算公式如下:

效率n =(输出功率/输入功率)xioo%

由于减速机运转时内部存在磨擦及振动,部分输入能量将转化为热能等非工作消耗,效率就是减速机输入能量 的利用率,效率的高低取决于蜗杆头数、蜗杆转速、润滑油粘度、轴承摩擦阻力及蜗轮副材质的摩擦系数等。每种规格、传动比的减速机,其效率数值各不相同,下表列出效率的范围数值,可供选型时参考:

| 速比 | 1/10 | 1/15 | 1/20 | 1/25 | 1/30 | 1/40 | 1/50 | 1/60 |

| 效率 | 77-90% | 76-88% | 75-84% | 72-82% | 68-82% | 64-75% | 62-72% | 60-71% |

1.4 输入轴、输出轴回转方向

蜗杆减速机输出轴回转方向取决于蜗杆螺牙方向,基本型蜗杆减速机均为右旋螺牙。以本公司产品样本上WPA 照片为依据,面对输入轴、输出轴观看,当输入轴顺时针方向旋转时,输出轴旋转方向为逆时针;以WPS照片为依 据,面对输入轴、输出轴观看,当输入轴顺时针方向旋转时,输出轴旋转方向为顺时针;其余各种输出轴装配结构可按以上方法判定转向。当按特殊需要蜗杆螺牙方向制成左旋时,情况正好相反。

1.5 工况系数

减速机在设计时,其输入动力容量及许用承载能力的强度计算按照每天连续运转八小时、载荷稳定不变的理想 工况设定,在实际使用时,现场工况(如:是否有反复启动停止或频繁正反转,使用时间是否少于或多于八小时,冲 击载荷大小及特性)可能与理想工况相差甚远,在选型时应予充分考虑,在选用减速机输入功率或输出力矩时,可按下列公式加以修正:

修正输出力矩T2(N.m)=理论输出力矩T1(N.m)x工况系数K

工况系数K值表

| 原动机 | 载荷状况 | 每日运转时间(小时) | |||

| 0.5-2 | 2-6 | 6-10 | 10-24 | ||

| 电动机 | 平稳载荷 | 0.80 | 0.90 | 1.00 | 1.25 |

| 中等冲击 | 0.90 | 1.00 | 1.25 | 1.50 | |

| 较大冲击 | 1.00 | 1.25 | 1.50 | 1.75 | |

| 注:当正反转或停开次数1小时内达10次以上时,上表K值还应乘以1.2 | |||||

2.选型实例

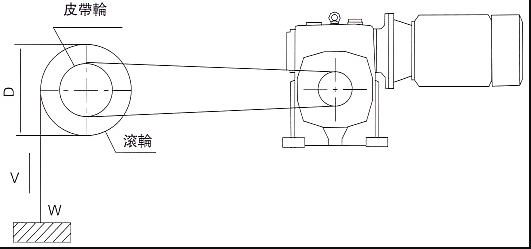

| 传动结构 | 相关数据 |

| 起吊物体重量 W=600kg |

| 起吊物体速度 V=12m/min | |

| 滚轮直径 D=0.4m | |

| 皮带轮传动效率 ƞ¹ =0.92 | |

| 减速机传动效率 ƞ² =0.71 | |

| 运转时间 8小时/日 | |

| 启动次数 2次/小时,较大冲犟 | |

| 使用电源 三相380V,50Hz |

3.选型步骤

| 序号 | 内容 | 计算公式 | 计算示例 |

| 1 | 定传动比 | 根据输入轴及输出轴的转速确定传动比 1、计算皮带轮转速n3 N3=起吊速度V/(滚轮直径Dx 71) 2、计算总传动比i i=输入轴转速Ni/皮带轮转速N3 3、计算减速机传动比h h=总传动比i/皮带轮传动传动比b | 1.N₃=12/(0.4x3.142) =9.6r/min 2.i=1440/9.6 =150 3.设定i₂=5,则 i₁=150/5 =30 |

| 2 | 计算输出力矩 | 计算减速机输出力矩T T=物体重量Wx10x滚轮半径(D/2)/(皮带轮 传动传动比i₂皮带轮传动效率ƞ¹) | T=600x10x(0.4/2)/(0.92x5) =260.9N.m |

| 3 | 修正输出力矩 | 根据使用条件,8小时运转、较大冲击, 工况系数K=1.5 计算修正输出力矩T1 T2=输出力矩TXK | T₁=260.9x1.5 =391 N.m |

| 4 | 计算输入功率 | 换算功率P P=修正输出力矩Tx输出轴转速N₂/ (9549x减速机传动效率ƞ²) | P=391x(1440/30)/(9549x0.71) =2.77kW |

| 5 | 选型号规格 | 根据产品样本,选定型号120.传动比1/30.输入轴功率3kW.输出轴力矩413N.m | |